開発の流れ

実際の開発・導入までの流れをご紹介致します。

概要

【製品】

メッキ不良検品システム

【お客様のご要望】

- メッキした品物の中にメッキ不良が発生している場合があるので、それを発見したい。

- ネジの種類が数万種類にのぼり、随時種類の追加も発生するため、従来のシステムでは費用的にも作成することが難しい。

- 本数が多いため高速に判別する必要がある。

【結果】

AIを用いることにより上記のご要望を叶えるシステムが完成しました。

- 数種類のネジを学習させただけで多品種対応が可能に

- 処理速度は20000本/分(*)、高速で判別が可能

- もし正しく判定ができないネジが追加されたとしても、画像を学習させるだけで対応が可能

※ネジの大きさによって変わります。

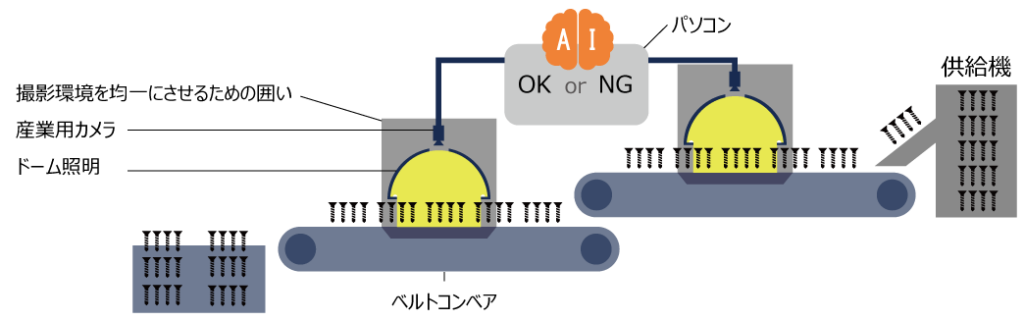

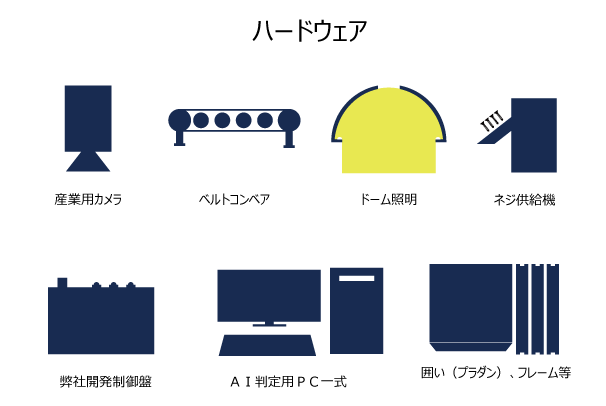

【構成】

納品までの具体的な流れ

【ご予算の確認】

まず、大まかな予算についてお打ち合わせを行い、予算内で実現可能かを検討しました。

照明などを自作し、低コスト化を図り予算内で実現する見通しを立てました。

【課題の洗い出し】

- 精度はでるか(AI

- 多品種対応は可能か(AI

- 判定スピードは十分か(AI・PC

- ハードウエアとの連携は問題ないか(制御やカメラのシャッタースピード等

【開発】

[大まかな仕様の決定]

高速判別が必要なことから、ベルトコンベアで商品を搬送しながら撮影・判定を行うことにしました。

[AIの精度検証]

サンプルのネジを頂き、弊社にて簡易的な撮影環境を用意し、異常なし・異常ありパターンを撮影しました。

その画像をAIに学習させ、モデルを作成して判別可能かを検証しました。

検証の結果、十分に実用可能な精度が出ることが判明しました。

また、学習に利用しなかったネジの画像を判定した結果、こちらも同様の精度で判別が可能でした。

[ハードウエアの検証]

弊社社内でベルトコンベアと照明器具等を組み立て、より実稼働に近い状態で撮影、再学習を行いました。

問題なく判定ができることが分かりました。

また、判定速度を検証するためにPCの性能テストを行いました。

AI処理に必要なハードを追加することで十分な判定速度を確保できました。

【ご契約】

課題が解決され、現場での導入が問題なく行えそうなことを確認し、契約を結ばさせて頂きました。

【現場での導入検証】

実際の導入現場に必要最低限のハードウエアを持ち込み、検証。

十分な精度、性能がでることを確認しました。

この段階で具体的な実運用での仕様を固めました。

【ハードウェア発注、組み立て、制御盤の作成】

必要なハードウェアを購入、組み立て、制御盤を作成。

また、制御に必要なソフトウェアを開発しました。

【現場へ導入、テストランニング】

現場にて最終仕様での組み立てを行い、動作テストを行いました。

実際に商品を流し、動作に問題がないかを確認、

しばらく実際に運用して頂き、課題を洗い出しながら修正しました。

【本稼働開始】

実運用を開始してもらい、不具合や修正がでた場合はPCの遠隔操作で早期に対応。

実運用に問題がないことを確認させて頂き、納品とさせて頂きました。